Fabricación aditiva

- 3 de diciembre de 2018

Introducción

En los últimos años, el sector de la fabricación aditiva ha experimentado un crecimiento muy significativo de alrededor de un 30 % al año. Esto se debe fundamentalmente a un consumo creciente de la tecnología denominada “fabricación directa”, que consiste en la fabricación aditiva de productos acabados [1]. Mientras que en los años 90 los métodos de fabricación aditiva se utilizaban casi exclusivamente para fabricar prototipos, en el año 2017 suponían ya el 33 % del volumen de facturación [2]. Además de la rápida disponibilidad de los prototipos, las ventajas fundamentales de la fabricación por capas son las siguientes:

· La libertad de diseño que hace posible fabricar productos optimizados para su función.

· La reducción de tiempo en la cadena de suministro de recambios.

· La posibilidad de customizar los productos, ya que la necesidad de hacer moldes en los procesos aditivos es bastante baja.

· La posibilidad de reducir los costos y los tiempos de reparación.

Con un volumen de mercado en 2017 de alrededor de 7.3 miles de millones de dólares [2], el sector de la fabricación aditiva sigue siendo todavía un sector exclusivo. Sin embargo, el índice de crecimiento anual establecido por diez entidades independientes es del 31 % [3]. Aquí se puede apreciar que este sector exclusivo será relevante en el futuro. Se da por sentado que a medio plazo la fabricación aditiva adquirirá una relevancia intersectorial como tecnología de producción.

Hoy en día se presta especial atención a la fabricación aditiva de piezas de metal. El método más extendido en la industria es la fusión por rayo láser, también conocida como Fusión Selectiva por Láser (SLM) o Sinterizado Directo de Metal por Láser (DMLS). Existen otros métodos de fabricación aditiva para piezas de metal como pueden ser la fusión de haz de electrones, el chorro de aglutinante, los métodos de extrusión, la soldadura láser alimentada por polvo, la soldadura láser alimentada por hilo de metal o fabricación aditiva por hilo de metal basado en arco. Hoy en día el método más importante para la fabricación de herramientas es la fusión por rayo láser (SLM).

Según un estudio de Ernst εt Young [5], se estima que el mercado total de este método de procesado de metales cobrará una gran importancia en los próximos años.

Motivación

Los métodos de fabricación aditiva también se utilizan en la fabricación de herramientas de precisión. Las restricciones que limitan la fabricación convencional de herramientas, como pueden ser la necesidad de hacer los ajustes necesarios en la máquina o la restricción que puede existir a la hora de fabricar geometrías específicas, desaparecen en gran parte con la fabricación aditiva. Y es así como es posible tener una mayor libertad a la hora de diseñar. Se puede reconsiderar una nueva construcción y un nuevo diseño de las herramientas que pueden conducir a una nueva generación de herramientas. Hay potencial, sobre todo, en la mejora de las características mecánicas, en el ahorro del material o del volumen debido a un diseño más ligero, en la posibilidad de optimizar la rentabilidad y en la funcionalidad gracias a un diseño híbrido.

Principios básicos fundamentales de la fabricación aditiva

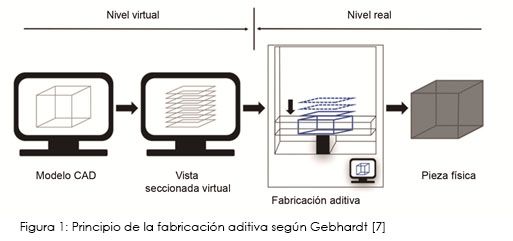

Con la ayuda de los métodos de fabricación aditiva, las piezas se construyen elemento a elemento o capa a capa [1]. De esta forma, en comparación con los métodos sustractivos, generalmente hay una necesidad más reducida de material ya que las piezas se generan cerca del contorno final. El principio de la fabricación por capas se basa en la división de la pieza en cortes virtuales que se transfieren a capas físicas por un método de fabricación aditiva y que se van superponiendo una encima de la otra, de modo que se produce una pieza tridimensional. La geometría se imprime directamente tanto por los datos informáticos o por vía de un escáner 3D.

Un formato muy extendido es el STL (Lenguaje de Teselado Estándar) [6,7]. Sin embargo, las novedades están yendo en otra dirección, con otros formatos tales como el AMF (Archivo de Fabricación Aditiva) o el 3MF (Formato de Fabricación 3D) que pueden contener, por ejemplo, información del color o del material para la pieza. El principio de la fabricación aditiva se muestra en la Figura 1.

La variedad de métodos para la fabricación aditiva puede crear confusión. Algunos fabricantes han establecido nombres específicos para los procesos y los materiales, para diferenciarlos y crear una terminología y unas claves de venta supuestamente únicas. No obstante, los procesos de fabricación aditiva se basan principalmente en el mismo proceso. La pieza se construye elemento a elemento o capa a capa partiendo de datos digitales. Las familias de materiales que se utilizan son iguales. Por esta razón, los distintos métodos aditivos se clasifican en siete tipos de procesos según la norma ISO/ASTM 52900 (Figura 2) [8].

La fabricación aditiva se puede utilizar para diferentes propósitos. Las áreas de aplicación están divididas en la fabricación rápida de prototipos, la fabricación directa y la fabricación rápida de herramientas. Los prototipos están relacionados principalmente a la fabricación de moldes y prototipos. Aquí las piezas fabricadas mediante la fabricación aditiva tienen la funcionalidad restringida. Sin embargo, las características específicas de las piezas están suficientemente bien formados. Los productos terminados se producen durante la fabricación directa. La fabricación de herramientas, esto es la fabricación rápida, utiliza el método aditivo para la fabricación del producto final, el cual posteriormente será utilizado como herramienta, molde o forma [6].

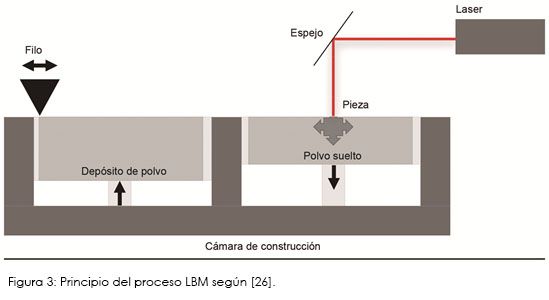

La soldadura por laser (Laser beam melting LBM) se suele utilizar habitualmente en el área de la fabricación de herramientas, así como durante la fabricación de productos finales. LBM es un proceso con lecho de polvo durante el cual el polvo es derretido selectivamente utilizando un rayo laser para producir piezas sólidas. La pieza se fabrica desde abajo hacia arriba. Los principios de fabricación se muestran en la fig 3

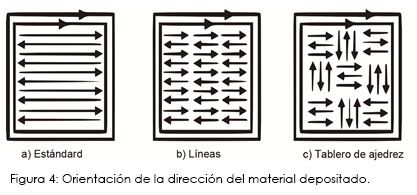

Están disponibles diferentes estrategias para el laser. Habitualmente se utilizan las estrategias mostradas en la figura 4. Con la estrategia estándar (a) el laser se mueve a lo largo utilizando simple vectores, empezando en la esquina de la pieza. Con la estrategia de raya (B) la superficie expuesta está dividida en líneas individuales. La 3ª estrategia, también mostrada en la figura 3, se llama tablero de ajedrez (c). Aquí las líneas individuales están divididas en cuadros, los cuales están fundidas en una capa situada en una distribución estática.

El tipo de orientación utilizado tiene un efecto significativo en la estructura de la pieza. La orientación de líneas y el tablero de ajedrez tienen la ventaja que, por regla general, se aplica menos estrés intrínseco en la pieza en comparación con la exposición estándar.

La distribución del calor en la pieza también previene que el calor penetre en el área de la pieza. El tiempo de exposición permanece constante, incluso en las distintas geometrías de la pieza [11].